Search the Community

Showing results for tags 'werkstatt ausrüstung'.

-

Geeigneter Cutter zum austrennen von gelaserten Bauteilen

BernhardK posted a topic in Werkzeuge, Maschinen

Hallo zusammen, beim Baubeginn meiner Aeronaut Classic bin ich auf ein überraschendes Problem gestoßen: Die Spanten und weitere Bauteile aus dem sehr stabilen 3mm-Birkensperrholz sind derart sauber und fein gelasert, dass es mir bei 3 einfachen Bauteilen nur mit viel Mühe die gelungen ist, die kleinen Trennstege zu durchschneiden, um die Bauteile herauszulösen. Ich habe dann mal nachgemessen. Die Dicke der guten Martor-Skalpell-Klingen beträgt etwa 0,25mm, jene der einfacheren Abbrechklingen sogar 0,6mm. Die Trennfugen der Laserfuge beträgt hingegen wohl um die 0,1mm*. Und bei 3mm Sperrholzdicke scheinen die Klingen wohl nicht durchzukommen. Vielleicht sind sie auch einfach zu stumpf. Habt ihr eine Lösung dazu? Mein bisheriger Modellbauhändler hat das ganze Sortiment aufgegeben, so dass ich nicht mal wüsste, wo ich Ersatzklingen von Martor herkriegen soll. :-( Wie macht Ihr das? Vielen Dank für eure Hinweise Bernhard *nachgemessen mit einer Fadenzähler-Lupe -

Während der letzten Messe hatte Chris für sein aktuelles Bauprojekt einen einstellbaren Ständer dabei, den ich so interessant fand, dass ich auch so einen haben wollte. Also habe ich mir das Teil etwas genauer angesehen und mit etwas Hilfestellung kam dann dieses Ergebnis zu Tage: Letztlich habe ich noch ein paar Anpassungen vorgenommen, damit auch das etwas voluminöse Unterewasserschiff des aktuellen Bauprojekts Platz findet. Die Verbindung zwischen den beiden Trägerplatten habe ich flexibel aus M8-Gewindestangen gemacht. Damit lässt sich der Ständer dann bei Nichtgebrauch platzsparend lagern oder auch an andere Modelllängen anpassen. Und so sieht er dann fertig aus, nachdem die das Modell berührenden Teile noch eine Moosgummiauflage bekamen:

-

moin zusammen! ich bin nach 2 modellen von aeronaut (diva und princess) noch anfänger, möchte gerne weiterhin boote aus holz bauen und bin auf der suche nach einer sinnvollen säge für meine kleine werkstatt bis ca. eur 100,-. erachtet ihr als erfahrene modellbauer eine tischkteissäge oder eine dekupiersäge als sinnvoller? habe hier im betreff zwar lediglich die produkte von proxxon genannt, freue mich aber selbstredend auch über andere tipps. vielen dank vorab! torben

- 9 replies

-

- einsteiger

- werkzeugmaschinen

-

(and 1 more)

Tagged with:

-

Hallo Gemeinde, heute mal ein Tip am Rande. Es wurde ja schon mal angesprochen hier im Forum: Schleifen an unmöglichen Stellen..... Ich benutze da den Schleifer/Schleiffinger von Proxxon (z.B. http://www.ebay.de/sch/sis.html?_nkw=Proxxon+28594+Penschleifer+PS+13&_itemId=361350673014&_trksid=p2047675.m4096) Das Schleifpapier bzw die aufgeklebten Schleifstückchen verbrauchen sich aber relativ schnell. Es gibt verschiedene Tips, was man da machen kann. Während der Messe in FN hatte dann Jürgen / JL eine super Idee (also: ER ist der Eigner der Idee ...ich schreibe nur ) Es gab da einen Stand mit Permagrit Tools, auch aufklebbare Schleifplatten in verschiedenen Körnungen. Wer das Zeug kennt, weiss, dass das sehr dauerhaft ist. Also für wenig Geld gekauft und dann mit einer alten Schere (die ist uU nachher nicht mehr zu gebrauchen....) Stückchen geschnitten und aufgeklebt Geht einfach und ist super. Das Permagrit setzt sich zwar auch zu, wie Schleifpapier, aber kann dann leicht wieder gereinigt werden (z.B. mit einer kleinen Drahtbürste) Ich habe das Teil dauernd im Gebrauch, bis dato jedoch nur ein Stückchen Permagrit verwendet.....dauerhaft eben! Grüsse Chris

- 24 replies

-

- 2

-

-

- bautechnik

- detaillierung

-

(and 2 more)

Tagged with:

-

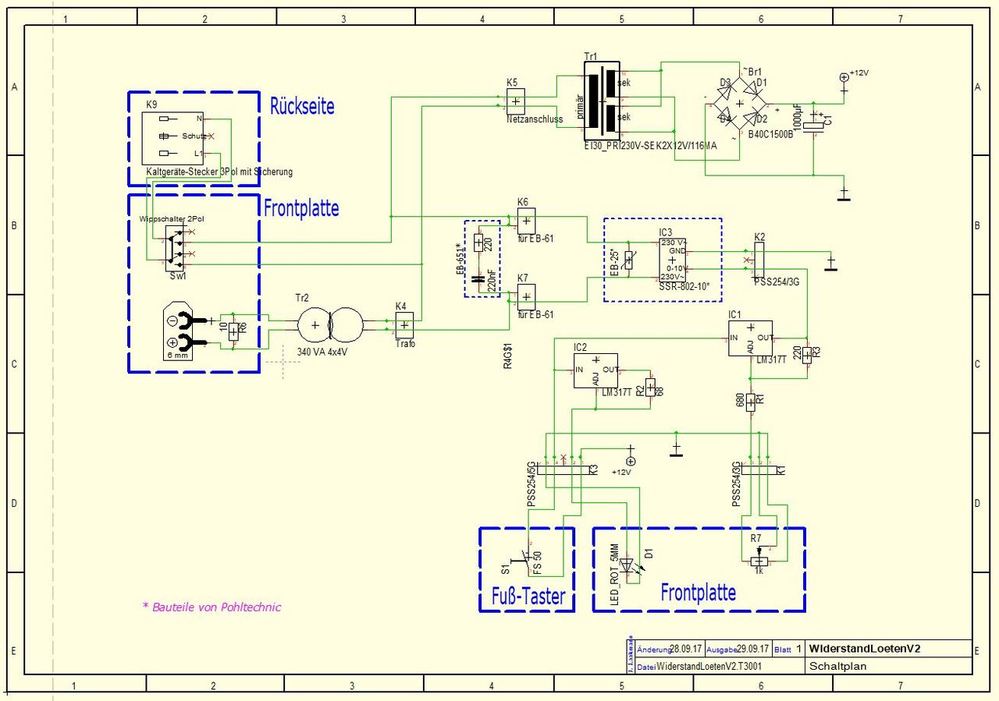

Baubericht Widerstandlötgerät An anderer Stelle ist dieses Thema ja schon besprochen worden, so dass ich mich hier kurz fassen und meine Lösung vorstellen möchte. Im wesentlichen ist so ein Lötgerät nichts weiter als ein passend gewickelter Trafo, der entsprechende Stromstärken für das Löten bereitstellen kann. Mit einem Schalter kann man dann schon loslegen, etwas komfortabler ist es jedoch, wenn sich die Stromstärke auch regulieren lässt. Dazu braucht es eine Phasenanschnittsteuerung, deren Auslegung jedoch einige Kenntnisse erfordert. Da mir diese fehlen und auch die im Netz gefundene Schaltung (ist inzwischen offenbar vom Ersteller auch gelöscht) nicht zum arbeiten zu bewegen war, habe ich einen fertigen Baustein zur Leistungsregelung verwendet, ergänzt um die passenden „Entstör“-elemente, die zum einen Spannungsspitzen (Varistor) vom Baustein fernhalten als auch die Abgabe von Oberwellen ins Versorgungsnetz verhindern sollen. Ich habe mir angewöhnt, für solche Projekte auch einen Schaltplan zu erstellen, da ich nach einiger Zeit auch nicht mehr ganz sicher weiß, was ich wo eingebaut habe. Falls dann doch mal ein Fehler auftritt, ist es mit einem solchen Plan eben einfacher, sich in die Aufgabe wieder hineinzudenken. Abbildung 1: Schaltplan Zentraler Baustein ist natürlich der Trafo. Dieser ist als Standard-Teil nicht erhältlich und muss individuell hergestellt werden. Eine selbst zurückstellende Temperatursicherung in der Wicklung ist zu empfehlen, falls der Trafo zu stark belastet wird und sich erwärmt. Die Phasenanschnittsteuerung benötigt eine Regelspannung von 0 bis 10V, effektiv arbeitet sie von ca. 3V (~10% der Leistung) bis 10V (~100% der Leistung). Die Kurve verläuft weitgehend linear im Bereich von 5 bis 8 V (35 bis 90% der Leistung). Näheres ist dem Datenblatt zu entnehmen. Meine Steuerung habe ich so aufgebaut, dass mit einem Fußtaster der Lötvorgang gestartet wird. Dann hat man beide Hände frei, um die zu lötenden Teile gut zu handhaben. Alle Teile lassen sich in dem Gehäuse unterbringen, viel Reserveplatz ist aber nicht, so dass eine Stellprobe vor der endgültigen Positionierung zu empfehlen ist. Der Trafo ist nicht gerade ein Leichtgewicht, deshalb habe ich die haltende Schraube mit einer Verstärkung stumpf ins Gehäuse geklebt. Die vier Schrauben auf der rechten Seite sind für die Befestigung der Platine vorgesehen. Abbildung 2: Gehäuse mit eingeklebten Befestigungen Zum Anschluss der Elektroden muss es schon etwas Belastbares sein. Ich habe dazu 6mm Goldkontakte verwendet. Wegen des strammen Sitzes bekam die Platine noch eine Verstärkung mit einer Polystyrol-Platte. Die in Bild 3 zu sehenden Vierkantleisten sind so gewählt, dass die Kontakte bündig mit der Frontplatte abschließen. Abbildung 3: Elektrodenkontakte, Vorderansicht Die Rückansicht demonstriert recht gut, dass die insgesamt vier Wicklungen je Pol zusammen doch ein größeres Kabelbündel ergeben, das an die Kontakte zu löten ist. Das gestaltet sich etwas einfacher, wenn diese zuvor in die Platine mit reichlich Lötzinn und Zugabe von Kleber eingesetzt werden, weil dann die Wärme beim Einlöten der Kabel die Buchsen nicht gleich wieder auslötet. Die blanken Teile habe ich mit Schrumpfschlauch isoliert. Das wäre aufgrund des später geschlossenen Gehäuses nicht unbedingt notwendig, aber mir sind isolierte Kabel lieber als blank im Gehäuse liegende Anschlüsse. Abbildung 4: Elektrodenkontakte, Lötverbindung zum Trafo Der Baustein mit der Phasenanschnittsteuerung wird auf der Rückplatte neben der Netzanschlussbuchse montiert. Ich habe dabei einen Abstand zur Platte gelassen, der Baustein hat eine metallische Rückseite. Mit dieser kann er auf einen Kühlkörper montiert werden, da er sich beim Regeln größerer Lasten erwärmt. In dieser Anwendung habe ich bisher keine Erwärmung feststellen können, da der eigentliche Lötvorgang ja immer nur kurz ist. Wenn er doch zu warm werden sollte, müsste auf der Rückwand eben ein Kühlkörper montiert werden. Abbildung 5: Montage der Phasenanschnittsteuerung Das blaue Teil ist der Varistor, der zur Ableitung von Spannungsspitzen seinen Platz direkt an den Anschlussklemmen gefunden hat. Damit er dorthin passt, ist die Abdeckung (fehlt auf Bild 5) etwas zu modifizieren, damit sie noch geschlossen werden kann. Wie dann alles zusammen seinen Platz im Gehäuse gefunden hat, zeigen die nächsten Bilder. Abbildung 6: Innenansicht, Rückseite Abbildung 7: Innenansicht, Vorderseite Die Frontplatte bekommt die passenden Bohrungen und Ausschnitte für die Bedienelemente. Abbildung 8: Frontplatte mit Maßangaben Falls sich jemand wundert, warum alles auf der rechten Seite zu finden ist: Links ist wegen des Trafos kein Platz für Bedienelemente. Auf dem freien Teil lässt sich aber gut ein frei gewählter Name unterbringen. Mit ein wenig Beschriftung (das Auge möchte ja auch etwas haben) kann es dann fertig zum Beispiel so aussehen. Abbildung 9: Vorderansicht Natürlich muss der Strom ja auch noch zur Lötstelle kommen. Grundsätzlich ist hier zwischen zwei Lötverfahren zu unterscheiden: Mit Wärme (wie beim klassischen Lötkolben) Dafür wird eine Kohleelektrode eingesetzt, die sich erwärmt, wenn der Kontakt zum zu lötenden Teil hergestellt wird. Der Vorteil gegenüber dem klassischen Lötkolben ist die Erzeugung der Wärme nur für die Dauer des Lötens, d.h. die Elektrode kann auch mit etwas Druck zum Fixieren der Lötstelle benutzt werden. Mittels Übergangswiderstand Dafür werden beide Teile, die miteinander verbunden werden sollen, mit je einer Elektrode kontaktiert. Wenn diese Kontakte hinreichend wenig Widerstand zeigen, entsteht über den größeren Widerstand an der Berührungsstelle der Teile die zum Löten erforderliche Wärme. In beiden Fällen braucht es erstaunlich wenig Lot, ein wenig davon abschneiden, an der passenden Stelle platzieren (das geht prima, weil ja noch alles kalt ist) und den Taster mit dem Fuß betätigen – that‘s it! Wie die Anschlüsse dann letztlich ausgeführt werden, bleibt der eigenen Phantasie überlassen. Thorsten (Kapitän Odin) war so freundlich, einen passenden Elektrodenhalter für die Kohleelektrode zur bauen, von mit stammt das Gegenstück mit der Klemmpinzette und dem angelöteten Kabel (das geht ganz gut mit Weichlot und einem ausreichend großen Lötkolben). Abbildung 10: Elektroden Obwohl prinzipiell auch eine „freie“ Verdrahtung im Gehäuse machbar wäre, habe ich für mich der besseren Übersicht wegen doch eine Platine hergestellt. Abbildung 11: Platine Bezugsquellen Trafo, 340 VA, 4x 4V sekundär, mit Temperatursicherung www.fragjanzuerst.de ca. 100€ Phasenanschnittsteuerung SSR-802-10 www.pohltechnic.com Varistor EB 25, Entstörung EB 651 ebendort (Empfehlung von Pohltechnik) zusammen ca. 50€ Die anderen Bauteile sind bei den bekannten Elektronikversendern (z.B. Reichelt, Conrad) zu bekommen, der Betrag sollte unter 10€ liegen. Gehäuse 7000 Serie www.elv.de ca. 25€ Zum Schluss natürlich noch der obligatorische Hinweis, dass dies meine Lösung der Aufgabenstellung „Widerstandslöten“ ist und ich keinerlei Garantie in jedweder Hinsicht hinsichtlich eines Nachbaus übernehme. Wer einen Nachbau wagen möchte, tut dies auf eigene Gefahr und ist gehalten, die einschlägigen Sicherheitsbestimmungen dabei zu berücksichtigen. Immerhin werkelt im Gehäuse die Netzspannung mit 230 V vor sich hin. Dem Hinweis im Datenblatt der Phasenanschnittsteuerung (Zitat Pohltechnik) „Bedenken Sie, dass ein unqualifizierter Umgang mit Strom Schmerzen, bleibende gesundheitliche Schäden oder Ihren Tod zur Folge haben kann. Zu den Folgen des Todes informieren Sie sich in Ihrer Bibel“ ist nichts hinzuzufügen. Kommentare, Fragen, Kritik bitte im ursprünglichen Thread (dann bleibt dieser Bericht besser lesbar wenn ich über die Löterfahrungen berichte). Frontplatte.pdf WiderstandLoetenV2.PDF

- 1 reply

-

- 5

-

-

- werkstatt ausrüstung

- werkzeugbau

-

(and 1 more)

Tagged with:

-

Ein freundliches Moin moin in die Runde... Wir, die Firma Kobratec GmbH, möchten uns hiermit gern vorstellen. In der Vergangenheit fand man uns im Internet sowie auch in diesem Forum unter dem Namen X-ACT GmbH. Vor ca. einem Jahr haben wir die Firmen verschmelzen lassen und X-ACT zur Hausmarke der Kobratec GmbH gemacht. Viele von Ihnen kennen uns sicherlich durch Ebay, Amazon oder unseren eigenen Onlineshop. Auf allen Plattformen bieten wir Zerspanungswerkzeuge für Industriekunden sowie für den Hobbyisten an. Neben unserem umfangreichen Programm an Drehwerkzeugen, Fräswerkzeugen, Bohrern, Gewindewerkzeugen und Stechwerkzeugen, bieten wir auch über 5000 Spannmittel wie Drehfutter, Schraubstöcke, VDI-, Morsekegel- und Steilkegelaufnahmen an. Zudem auch Multifix, Futterschutzeinrichtungen, Aufspannhilfen und viele nützliche Helferchen die jede Werkstatt braucht. Wir sind ein junges und dynamisches Team, mit hervorragenden Kenntnissen über Zerspanungswerkzeuge und ihre Anwendung. Für Fragen, Wünsche und Anregungen sind wir Montag bis Freitag von 8:00 Uhr bis 16:30 Uhr telefonisch zu erreichen. Ein Blick in unseren Onlineshop lohnt sich immer. Wir bieten eine tolle Auswahl zu kleinen Preisen und immer wieder Gutscheincodes auf der Startseite unseres Shops. Einfach auf den Link klicken oder manuell eingeben : https://shop.kobratec.com Wir freuen uns auf Ihren Besuch. Ihr Team der Kobratec GmbH Kobratec GmbH Bültbek 19 22962 Siek Deutschland Tel.: +49 4107 / 9086 14 Fax: +49 4107 / 9086 15 E-Mail: info@kobratec.com

-

- werkzeug

- werkstatt ausrüstung

-

(and 1 more)

Tagged with:

-

Für die Finger gut, für das Modell auch? Der Nagelfräser...

Heavy-Dirk posted a topic in Werkzeuge, Maschinen

Schalömchen wehrte Gemeinde! Da ich ja mich zu den "Regenerierten" (Wiedereinsteiger) zähle, bin ich ja für alles, was neu zum RC- Modellbau gehört, offen... nun friemel ich seid längerm an dem Bausatz der Tön 12 herrum (den habe ichvor 15 Jahren angefangen - kam bis zum Rumpf/Decksaufbau). Baustufe war gerade die Holzpoller ( Vorderer/ Mittlerer/ Hinterer Pfosten, Teil 33-35), da sollten leichte Rundungen an den 6mm Kiefernholzleisten ausgespart werden... Nun kam "meine" Geheimwaffe zum Einsatz! ...zuerst aber folgendes... Vor geraumer Zeit hatte ich mich nach einer "Fräßmöglichkeit" im kleinen Format umgesehen. Firma Prox... und Dre... haben ja einiges im Programm. Doch da ich mich zu den Schwotten (Mix Schwabe/Schotten) der Modellbauer zähle, wollte ich es wissen, ob es da noch was günstigeres gibt... Ein "A..I-Dremel" hab ich ja schon - groß - laut - stark - teilweise unhandlich - für gröbere Sachen immer gut. Mir fehlte so etwas wie ein Gravurstifft. Also Internet an und los... Dabei ertappte mich meine Frau beim begutachten von Prox... und Co und meinte so am Rande:..."die sehen ja aus wie ein Nagelfräser..." "Nagelfräser?" und schon war ich bei der "Bucht" und siehe da, die Freunde aus Vernost vertreiben so etwas aus dem deutschem Raum hinaus als Set für um 10€ronen inkl. Versand! Gekauft und ausprobiert... Und ich bin Überrascht, für meine Zwecke Taugen die was... Zum Modell / Link: http://www.ebay.de/itm/Elektrisch-Nail-Art-Fraser-Nagelfraser-Manikure-Nagelfeile-6BITs-Set-0O003352-/301780560581?hash=item464385eac5:g:VokAAOSwgQ9Vvx5D Er ist zwar "Pink", hatt aber seine Vorteile - auf/unter dem ganzen Gedööns auf dem Arbeitstisch findet man ihn schnell wieder - bei der Farbe Quelle Ebay.de Quelle Ebay.de Das Gerät kann/soll Stifte von 0,3 - 3,2mm in der Spannzange aufnehmen. Quelle Ebay.de Zu dem Set gehörte auch ein Satz "Werkzeugeinsätze" - Diamantschleifer und Schleifmittelhalter mit 80er/120er Schleifmittel in geringer Anzahl (waren zwar andere Angaben vom Verkäufer über die Körnung gemacht worden - 100/140er - sind aber etwas gröber bzw. feiner), zu unterscheiden durch die farbliche Makierungen im Inneren - blau/rot. Quelle Ebay.de Und die Schleifmittel als Ersatz / Link: http://www.ebay.de/itm/Schleifkappen-100-Stuck-Schleifbander-Schleifhulsen-Nagel-Kornung-100-120-/110578147084?hash=item19bef89f0c:g:FFoAAOSwgQ9VgXyr Preis für die Menge finde ich auch akzeptabel... und es gibt noch weitere (grobe) Fäser aus dem Bereich... Ich befinde die Vorteile des Gerätes als schön klein, sehr leicht, gut zu bedienen (Einschalten und Stufenlose Geschwindigkeitsregulierung am Drehregler 2.000 bis 20.000 U/min (Bereich Plastik - kleine Drehzahl) möglich, Lautstärke Akzeptabel, guter Rundlauf, beim Fräsen, ausreichend Kraft (Holz/ Plastik - Fußnägel können härter sein...) ,Test Zeit 2Std. am Stück, wird leicht Handwarm (oder wurde meine Hand warm? ) Die zu bearbeitenden Holzpfosten/Poller sind auch damit sehr gut gelungen: ... finde ich... Fazit: Ein Gerät, nicht nur für die Frauenwelt, Preislich gut, für Modellbauer mit nicht zu großen Erwartungen und kleinem Geldbeutel ausreichen... und sollte es mal den "Geist" aufgeben, für den Preis? - ab zur Bucht und neu geordert... Und sollte sich meine Frau mal den Winkelschleifer ausborgen wollen... meine Fußnägel könnten solch größere Geschütze auch manchmal gebrauchen ...- 3 replies

-

- holzbauweise

- fräsen

- (and 6 more)

-

Diese Idee ist mit den Augen geklaut aber gut. Jeder hat in seinem Keller schon Leisten, Stahldrähte,... verlegt und kaum das man die neuen hat, die alten wiedergefunden. Ich habe in meinem Keller aufgeräumt mit Hilfe einiger alten Pappröhren, Ponal, einem Stück Küchenarbeitsplatte und 4 Rollen aus dem Baumarkt Das Tolle ist, man findet so viel wieder Viel Spaß beim Aufräumen Günter

- 16 replies

-

- 2

-

-

- baumaterial

- werkstatt ausrüstung

-

(and 1 more)

Tagged with:

-

Hallo, da mein altes Multimeter heute endgültig den Dienst quittiert hat, ein ganz billiges von einem bekannten Discounter. Möchte ich mich gerne mal nach einem neuen umsehen. Allerdings habe ich dort absolut keinen durchblick, in Bezug auf die riesen Auswahl an Multimetern. Und dann auch noch so große Preisunterschiede von 5€ bis zu mehreren hundert Euro. Wie viel sollte man investieren um ein anständiges Multimeter zu haben, dass länger hält als mein altes billig Teil. Wer hat Erfahrungen, mit einem, von dem er sagen kann, es hat ein stimmiges Preis/ Leistungs Verhältnis? Ansonsten, gibt es besondere Merkmale, auf die ich bei der Auswahl noch achten muss? Werde es in Zukunft auch ausgiebiger nutzen. Gruß Tim

- 14 replies

-

- werkstatt ausrüstung

- werkzeug

-

(and 1 more)

Tagged with:

-

Nabend, hat jemand schon mal ein funktionierenden und einfachen (also wenns geht ohne µC) Servotester selber gebaut? Weil habe mir den Bausatz von Conrad gekauft, nur leider funktionierte dieser nicht vernünftig. Also war eher Schrott. Michael

.thumb.jpg.c54ca38d71c80d0686e4ca4af09ef3e9.jpg)