Search the Community

Showing results for tags '3d druck'.

-

Version 1.0.0

11 downloads

FDM-Drucker Rumpfteile Support: nur von Basis; Tree; Infill: 5% Bug_2mm.zip Heck_2mm.zip Kortdüse und Pusher Support: nein Infill: 20% Kortdüse.zip Pusher.zip Deck_v1 Support: nein Infill: egal Deck_v1.zip Propeller: https://www.thingiverse.com/thing:1667362 Der Propeller muß auf 19mm herunter skaliert werden. Faß: https://www.thingiverse.com/thing:4873972/files Es werden Oil_drum_1.stl und Oil_drum_2.stl benötigt. Die Dateien müssen auf 51% reduziert werden! Die Aufnahme für den Stecker ist hier hinterlegt. (Faß_inlay.zip) Faß_inlay.zip ******************************************************************************************************************* Edit 8.4.2023: neue Dateien ab hier eingestellt ******************************************************************************************************************* Aufbau: (siehe auch Baubericht) Support: ja Infill: 5% Aufbau.zipWetterschutz.zip Schutzgitter, Auspuff und Lukendeckel: SLA Drucker erforderlich Schuzgitter_u_Auspuff.zipLukendeckel.zip Strahler: SLA Drucker erforderlich Strahler.zip Funkellicht: Support: nein evtl. SLA Drucker für den Sockel Funkellicht.zip Blinddeckel: (ganz praktisch zum Lackieren ) Support: nein Infill: 5% BlindDeckel.zip Fensterrahmen: Schichtdicke: 0,12mm und erster Layer 0,2mm Support: nein Infill: 5% Die zweite Seitenscheibe muss gespiegelt werden! Fensterrahmen Front.zip Fensterahmen Seite.zip Fenster-Schablonen: Support: nein Infill: 5% Schablone_Frontscheibe.zip Schablone_Seitenscheibe.zip Armaturenbrett: Mit dem SLA-Drucker Amaturenbrett.zip Poller: Mit dem SLA-Drucker Poller.zip ******************************************************************************************************************* Es fehlen noch Teile, wie der Fahrersitzt diesen werde ich nachreichen sobald dieser gezeichnet ist Einige Teile habe ich auch aus anderen Quellen diese sind hier aus Urheberrechtlichen Gründen nur verlinkt. Den Baubericht habe ich oben verlinkt. ******************************************************************************************************************* Funkellicht.zip -

Version 1.0.0

0 downloads

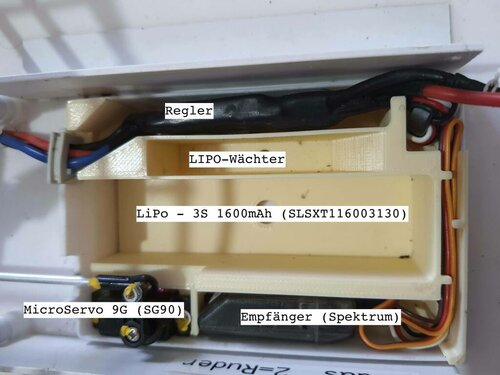

Einbau für das Propellerboot Swamp-Dawg (HobbyKing) Funktioniert als Träger für: Servo Empfänger Akku (mittig in der Box) LiPo-Wächter Fahrtregler Das Boot wurde gebraucht gekauft und der Vorbesitzer hatte alles (Streben) in der Box entfernt um einen größeren Akku unterbringen zu können. Deshalb lag in der Empfängerbox alles rum und die Befestigung des Servos war mir zu "labrig". Das Innenteil sorgt jetzt mehr für Ordnung und eine deutlich stabilere Befestigung des Servos. Besteht aus: Einem Unterteil (Platte) das lediglich in die Box eingelegt wird und als Abstandshalter dient, damit eventuell eingedrungenes Wasser einfach in den Bootskörper abfließen kann (Anm.: Die Box hatte bei mir bereits ein entsprechendes Loch). Einem Oberteil (Wanne) das zur Aufnahme der Fernsteuerung dient - auch nur eingelegt. Durch das verschraubte Servo aber dann in der Box eingeklemmt wird. Zur Ableitung des Wassers habe ich ganz vorne auf der Oberseite ein kleines Loch (3mm) gebohrt über dem ich nach der Fahrt vorhandes Wasser aus dem Bootskörper ablssen kann. Der Lipo-Wächer ist das allseits bekannte Teil mit der 7-Segment Anzeige im Schrumpfschlauch. Ich hab den Schrumpfschlauch entfernt und den LiPo-Wächer dafür mit "Liquid-Plastic" eingestrichen (Anm.: mit Schrumpfschlauch zu breit). Falls jemand die Konstruktionsfiles (FreeCad) für Anpassungen braucht einfach eine Mail senden. -

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

From the album: Medi Springer Tug

© xTiMux

-

Hallo Zusammen Ich mache mich mal dran auch ein eigenes Projekt voranzutreiben. Eigentlich sollte ich vielleicht erstmal die SeaShadow V2 fertig konstruieren, aber da finde ich keine Motivation zu, solange ich weiß, dass ich dann stecken bleibe. Also was hindert mich? Der eigene 3D-Drucker, bzw. das Nichtvorhandensein eines solchen. Sicherlich könnte ich die auch wieder ohne einen solchen aufbauen, aber die geplanten Features und die größe lässt mich diesmal davon absehen. Zudem finde ich kaum noch die Zeit mich gemächlich an die klassische Bauweise zu machen. Der Druck wird sicher nicht weniger Zeit kosten, aber ich habe hoffentlich Phasen, wo ich vorankomme und parallel anderes machen kann. Sobald ich begonnen habe mich damit zu beschäftigen, ist mir persönlich direkt und windige Mechanik der meisten Konstruktionen aufgefallen. Die funktionieren irgendiwe ja alle, sonst gäbe es sie nicht, aber mir tut es meine gewünschte Präzision diesen anvertrauen zu müssen. Beispiele dafür sind u.a.: Z-Achsen -> Es ist einfach eine irgendwie "schlampige" Konstruktion, wenn ich alle Lagerung dem armen Motorlager des Schrittmotors zumuten. Das kann das offenbar ab, aber sauberer Maschinenbau ist anders. Eine Antriebsmutter hat kein Lager sein zu müssen und ein Motorlager ist kein Achsiallager. Die Synchronisation der zwei Achsantriebe über zwei unabhängige Motoren ist irgendwie auch "Murks". Das habe ich auch jedes Mal am Drucker von meinem Vater. Ich weiß nicht was genau verkehrt ist, aber ich schaffe es nicht, wirklich eine synchrone Referenz zu fahren. Er macht zwar die Routine und es scheint erstmal gut, aber es verliert sich schnell mal. Vor allem wenn dann nur ein Motor Haltestrom bekommt und der andere auch noch völlig frei bleibt. Die Gesamtkonstruktion ist nicht unbedingt, was ich Steif nennen würde. Meine bisherigen Drucke bei meinem Vater waren zwar akzeptabel, aber auch das fing schonmal was an zu klappern. Diese "Makel" scheinen offensichtlich kein ernsthaftes Problem zu sein, sonst wären nicht so viele Leute glücklich damit, aber wenn ich mir etwas anschaffe, das mir Teile fertigen soll, dann muss das meinen Ansprüchen genügen. Dazu kommt, dass ich meiner Natur nach Perfektion anstrebe. Dass der 3D-Druck keine Metallbautoleranzen kann ist mir bewusst. Ich versuche aber immer die Fehler am Gerät soweit wie möglich zu minimieren, sodass ich sagen kann die größte Fehlerquelle bin ich. Oder andersrum gesehen. Wenn das Gerät vor mir an seine Grenzen kommt, dann versuche ich das zu ändern. Nun gibt es natürlich auch Drucker, die annähernd an meine Ansprüche an eine spielfreie und steife Mechanik reichen, aber da sind wir in Preisregionen, wo ich nicht mehr bereit bin das zu zahlen. Und Änderungen würde ich wohl immernoch machen. Also bleibt für die Befriedigung meiner Ansprüche nur ein Selbstbau. Um diesen soll es hier nun gehen. Ausgangslage war zu schauen, welche Punkte ich an bestehenden Druckern bemägel und wie ich sie beheben könnte. Unpräzise Führungen -> Linearschlitten sollten keine Wünsche offen lassen. Elektrisch synchronisiserte Antriebsspindeln -> Riemen dazwischen und gut ist Scheinbare Notwendigkeit unebene Druckbetten auszuleveln. -> Das muss man doch konstruktiv in den Griff bekommen können. Ja Wärme gibt Ausdehnung. Aber Verzug müsste bedeuten, dass ich keine gleichmäßige Ausdehnung habe. Also ist irgendwas von Beginn an "schludrig". Ein homogenes unverspanntes und steifes Bett sollte das jeweilige Nivellieren überflüssig machen. fehlende Steifigkeit -> Aluprofile für den Rahmen sollten das Ermöglichen So gings los. Weiter gehts im nächsten Post. Ich möchte den Roman dann doch nicht völlig ausarten lassen.

- 50 replies

-

- 3d druck

- cad konstruktion

-

(and 2 more)

Tagged with:

-

Version 1.0.1

20 downloads

Lower Leg aus Kompaktwelle und 3D-Dtuck-Teilen  Hat sich schon bei ein paar Fahrten gut bewährt. Halbschalen: Haelfte1_plastikAB.stl und Haelfte1_plastikAB.stl sind bei Shapeways mit "Versatile Plastic" gedruckt - das ist laser-gesintertes Nylon anständiger Qualität (da habe ich bei anderen Zulieferern auch schon bröckeligeres gehabt.) Lower Leg: Ist eine abgesäbelte Kompaktwelle mit außen 8mm Durchmesser. Gelagert in 8mm Lager, das in das Gelenk eingepresst ist. Querachse ist eine M4-Schraube mit Schaft, die entsprechend zugesägt wurde. Zahnräder: https://www.ebay.de/itm/Kegelzahnrad-aus-Stahl-Modul-0-7-16-16-Zahne-1-Paar-B-4-/190789437150 Kegelzahnräder aus Stahl, Modul 0,7 mit Made. Lager: Alles 4mm: 2* ohne Bund, 1* mit Bund. http://www.cncshop.at/index.php?a=123 http://www.cncshop.at/index.php?a=127 http://www.cncshop.at/index.php?a=1762 Wellenschmiere: Graupner Wellenfett Gelenk: Da sind 2 Entwürfe dabei, die unterscheiden sich vor allem darin, wie hoch der AB am Transom sitzen soll... Zusammenbau-Hinweise Fehler in der Konstruktion: Die Zahnräder mönnen nicht vernünftig abgestützt werden, hier wäre besser, man könnte noch 2 Scheiben zwischen Lager und Zahnrad schieben. Das führt dazu, dass sich die Zahnräder auf den Wellen auseinander schieben. Daher: In die Wellen Kerben geschnitten, in die die Maden eingreifen können. Zusätzlich wo geht mit Beilegscheiben abgestützt (ich denke, das ging beim "oberen" Zahnrad) und auch noch mit Schrauben-Fixierung fixiert... -

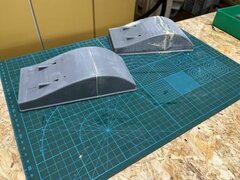

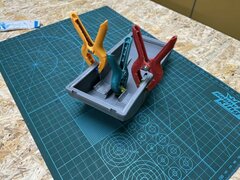

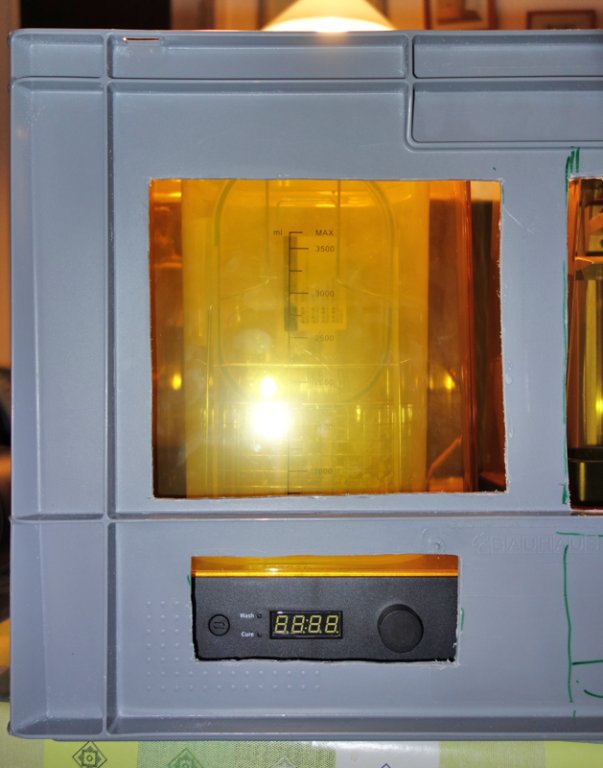

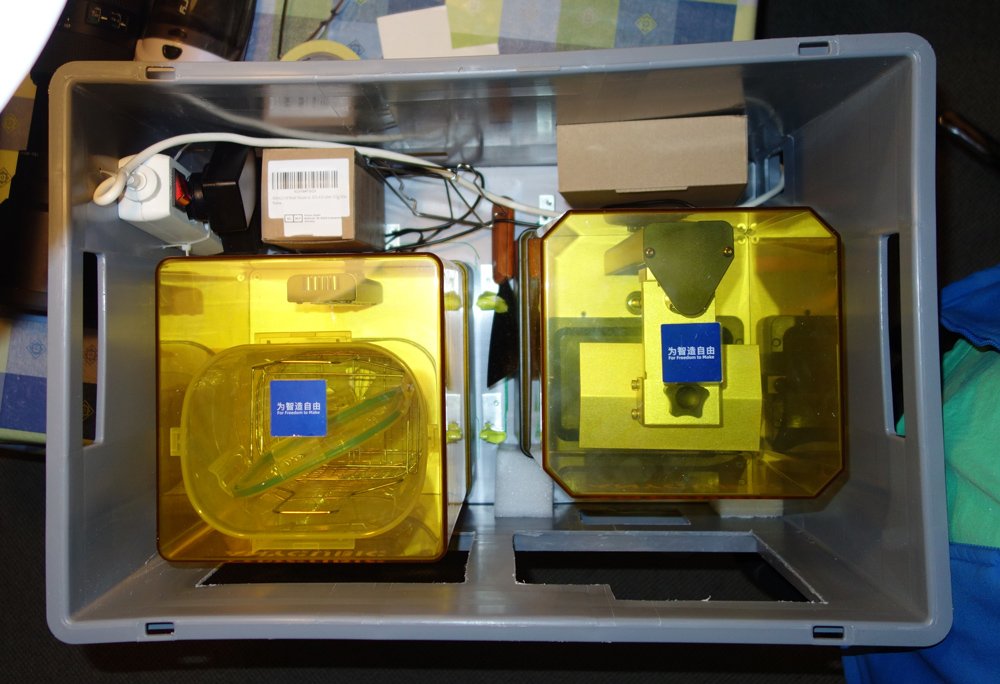

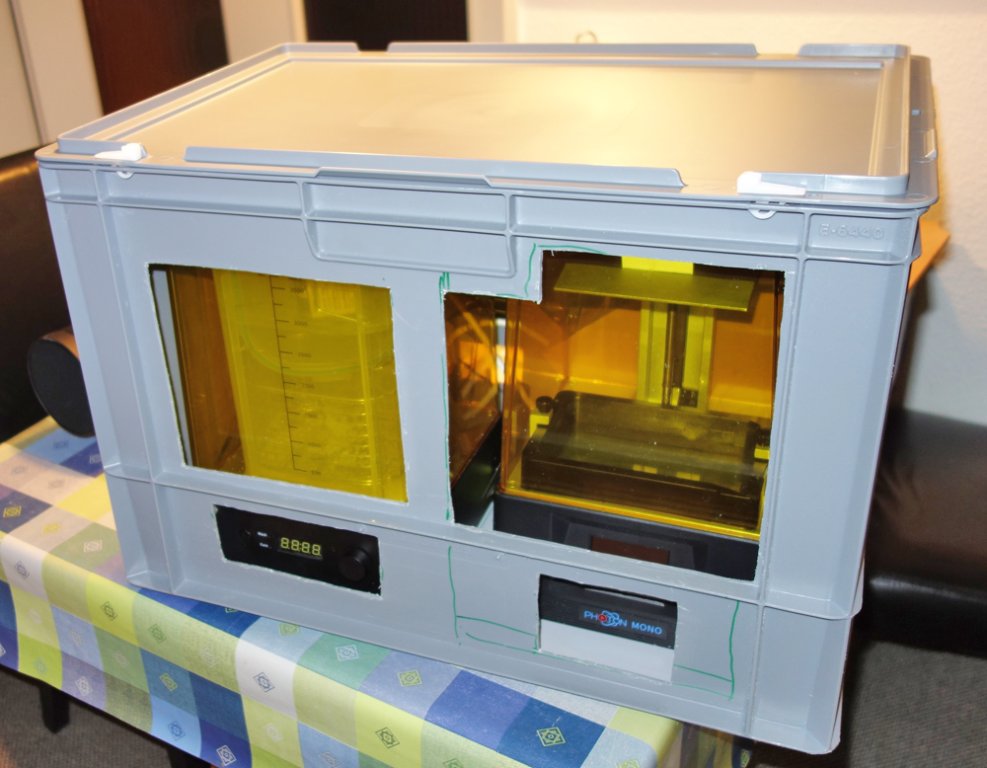

Moin, vielleicht ist Baubericht etwas übertrieben, weil der Bau war ja nur Öffnungen aussägen und irgendwie eine Bodenplatte basteln.... Gut, also ich fang ich mal an: Die Idee den günstigen 3D Resindrucker anzuschaffen und von Zeit zu Zeit einige Druckjobs hintereinander abzuarbeiten und dann den Drucker, mittlerweile samt Wash&Cure (ja kann man auch selbst bauen, ich weiss) ins regal zu stellen war eine bekloppte ... Die lockeren Deckel helfen dabei nicht wirklich weiter und eigentlich wär im Regal auch lieber Bastelkrams für die kleine Wohnungswerft. Und mal auf dem Dachboden oder auf der Terrasse drucken ist auch eine Schlepperei.... So kam mir erst die Idee einer Kiste, da wäre das Schleppen schon einfacher, aber immer wenn gedruckt wird muss die Kiste irgendwo hin... Also: IN DER KISTE DRUCKEN Kisten gibt's theoretisch wie Sand am Meer, aber da ich schon Eurokisten auf dem Dachboden stapel war das ja das naheliegendste. Selber eine 'perfekte' Kiste bauen hatte ich keine Lust, denn Kisten in die der Inhalt perfekt passt, die aber beim Lagern irgendwie immer nicht so toll unterkommen hab ich schon einige. Also gemessen und gecheckt was es für Kisten gibt, die 40cm hohe passt gerade eben (60x40x40). Mit Deckel passt gerade eine 5mm Bodenplatte oder so in die Box, da diese keinen Boden mit Streben hat (wie die Seiten) halte ich einen Einlegeboden aber für nötig. Ausserdem kann man da Begrenzungen anbringen, so dass die Geräte nicht hin- und herrutschen. Dann nix wie kaufen: Tja, Click&Collect oder so.... ne issnich.... 3 Baumärkte in relativer Nähe aber überall gibt's diese Größe nur online.... also 5 Tage auf die Kiste gewartet... Zum Basteln: an der Frontseite der Kiste sind über der unteren Querstrebe zwei große Öffnungen im an Drucker bzw. Wash&Cure heranzukommen. Die Deckel der Maschinchen werden dabei nach oben aus der Kiste herausgehoben. Da ich die Querstrebe nicht entfernen wollte muss man die Resinschale beim herausnehmen etwas anheben, dafür muss sie aber ganz aus den Befestigungsschrauben heraus, also ist der Drucker weiter nach hinten geschoben, er wird mit Winkeln von der Bodenplatte und Schaumstoffpolstern in seiner Position gehalten. Lüftungsöffnungen sind nicht verdeckt. Die vordere Öffnung hat eine Breite mit der ich die Resinwanne mit beiden Händen ohne Probleme herausnehmen kann und natürlich auch den Träger mit dem Druck. Unten ist eine kleinere Öffnung für das Bediendisplay. Der Wash&Cure kann dichter an die Front, hier kann man den Flüssigkeitsbehälter von oben hineinstellen und für die UV Bestrahlung die Teile von vorn hineinlegen, da spielt die Strebe keine Rolle. So, mal von oben: Die Mehrfachsteckdose wäre auch noch eine Option, besser wäre eine die sich vernünftig befestigen lässt. Hinter den Geräten bleibt noch Platz für eine Zubehörbox (den Drehteller für UV) oder eine 500ml Packung Resin, eine Rolle Küchenkrepp usw.. Aber ich hab noch mehr Löcher gemacht An der Seite vom Drucker eines um an den An/Ausschalter und den USB Eingang heranzukommen. Daneben ein Loch für das Stromkabel. Im Prinzip ist von oben Luft genug um den Wash&Cure anzuschalten, aber da ich schon am Sägen war kann man das jetzt auch von hinten, allerdings besser mit 'Stöckchen'. Und jetzt mal alles zusammen: Und auf der Werft: was mir jetzt sagt, dass die Werft nicht 40 sondern ca 45cm tief ist... Und wenn ich morgen noch Lust habe, dann werf ich die Handfeile an und mach alle Löcher noch etwas gerader. VG Joerg

-

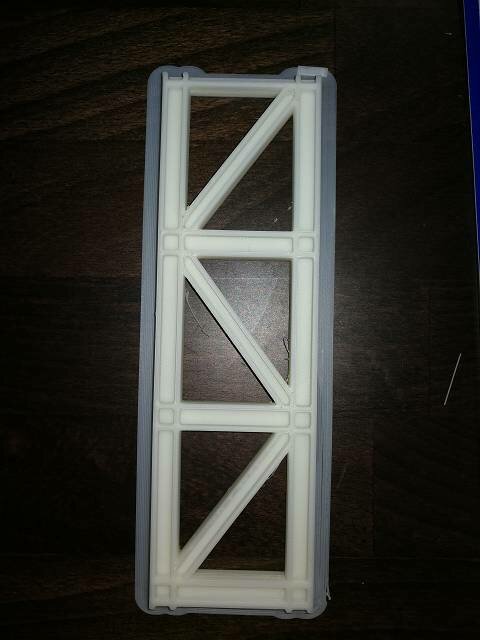

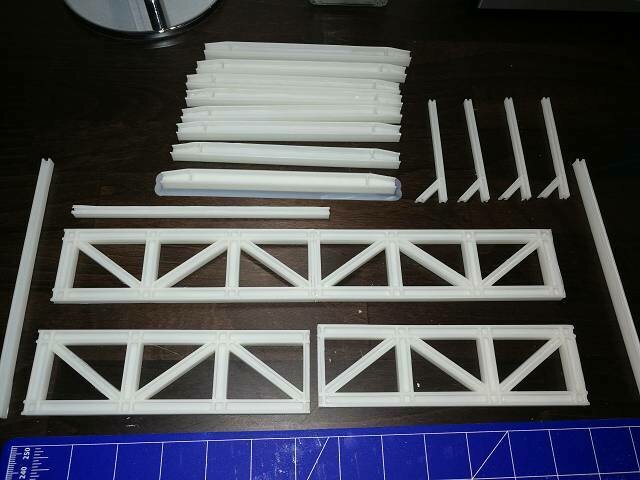

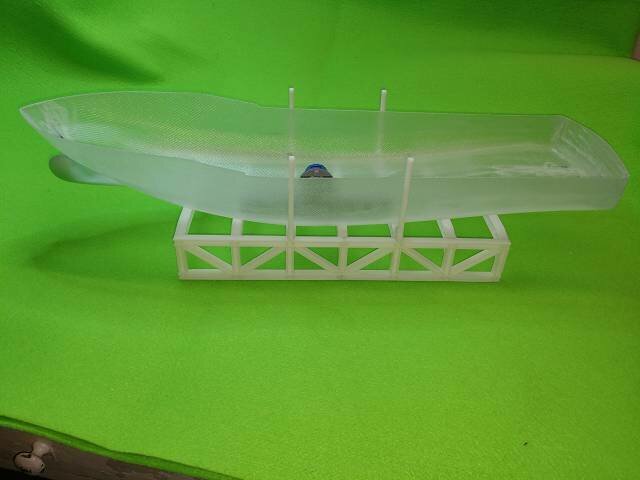

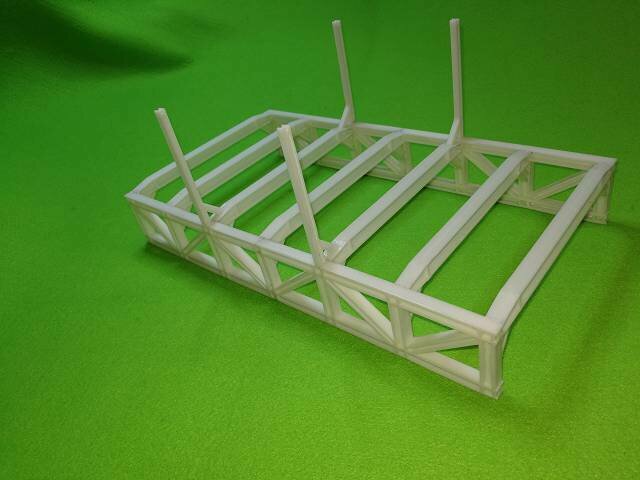

Hallo zusammen, ich möchte euch an meinem Projekt teilhaben lassen, der Bau der HADAG-Fähre Typ 2000. Ich bin seit 60 Jahre Modellbauer und habe so ca . 50 Modelle gebaut, da ich durch einen Unfall im Januar 2020 an der linken Hand (benutzbarkeit bis zu 10-15%, Zeigefinger fehlt, Daumen Steif und ohne Gefühl), nur noch mit der rechten Hand arbeiten kann, hatte ich nach der Entlassung aus dem Unfallkrankenhaus versucht ein Modell wieder zu bauen, einen Fischtrawler Boulogne Etaples, es klappe so weit ganz gut (siehe auch meine Internetseite NN-Schiffsmodellbau.page4.com), geht zwar langsam und mit viele Hilfsmittel, aber es geht. Auf die Idee, die HADAG- Fähre zu bauen bin ich durch den Baubericht in der Zeitschrift SchiffsModell gekommen. Da ich wenn ich in Hamburg war immer mit diesem Typ von Fähre von den Landungsbrücken nach Finkenwerder gefahren bin. Den GFK-Rumpf habe ich im Internet erworben. die Baupläne habe ich mir bei Styla Schiffsmodellbau in Österreich im Maßstab 1:50 als PDF bestellt, wobei die Pläne für den Aufbau wie für ein Papier/Folien-Modell gezeichnet sind, freundlicherweise hat Herr Maximilian Hacker mir auch einen Plan in DXF zum Fräsen mit geschickt, wäre noch super gewesen wenn ich den PDF-Plan auch noch in DXF hätte, zum umplanen im CAD-Zeichenprogramm wäre das super. Angefangen habe ich mit der Helling, vorab habe ich sie im CAD Gezeichnet für aus Messing oder Polystyrol (wäre mit einer Hand nicht gegeangen), die ich aber dann komplett in 3D- Druck mit ABS- Material erstellt habe (DesignSpark Mechanical 5.0), dann habe ich versuchen die Heck-Aufbauten auch teilweise in 3D- Druck zu erstellen, was nach den Plänen ein kleines Puzzle ist, aber irgendwie habe ich das hinbekommen. Den Kleber für die ABS- Teile habe ich mir selber hergestellt (Aceton und ABS-Reste in ein Glas bis es eine Paste ergibt), hält super, gedruckt habe ich die Helling und Aufbauteile mit ANICUBIC i3 Mega S, Material ABS- Natur, bei 250 C /100 C in Qualität Mittel. Zu beachten ist bei ABS das der Drucker im Gehäuse ist oder mit Karton zugestellt wird, jetzt habe ich mir eine Verhausung aus Klarem Polystyrolplatten gebaut und für eine Ideale Belüftung (von unten mit einem 200 mm Lüfer) der Elektronik gesorgt, das mit dem Karton war auf Dauer nicht gut für den 3D-Drucker. Jetzt werde ich bis Weihnachten das Führerhaus zusammenbauen, Lackieren, Querstrahlruder einbauen und die Scheuerleisten anbringen und eine 2 x 2 mm Leiste innen am Rumpfrand für das Deck aus Polystyrol einkleben. Alle Aufbauten sowie das Deck werde ich wenn möglich aus Polystyrol- Platten oder ABS- Material im 3D- Druck erstellen. Kommentare zu Bauberichte: Schiffe - Schiffsmodell.net

-

Hier können Kommentare erstellt werden.

-

Die neue MODELLWERFT 09/2020 ist da! Einige Highlights: • Eigenbau: Fischkutter »Bunte Kuh« • TEST: »Fifie« von Amati/Krick Modelltechnik • Rettungsinseln am Modell • Downloadplanmodell: Segellinienschiff »HMS Implacable« • Eigenbau: Dampfschlepper »Elli« in 1:50 • Reportage: Das Meeresmuseum in Talinn • Ein Schlepperschanzkleid aus Messing • Tuning an der legendären »Andrea Gail« Diese und viele weitere Themen gibt es in der ModellWerft 09/2020 – ab sofort digital erhältlich und im Zeitschriftenhandel. https://shop.vth.de/modellwerft_09_2020-0302009/

-

- fischereifahrzeuge

- vth

- (and 8 more)

-

Die neue MODELLWERFT 07/2020 ist da! Einige Highlights: · Test: Andrea Gail von Krick · Eigenbau: Motoryacht Frauscher GT1017 in 1:10 · Telemetrie im Schiffsmodellbau · Schlepperklassiker Bugsier 19 von Trix · Beplanken mit Strukturfolie · Downloadplan: Kreuzfahrtschiff Regina Maris · Schiffsporträt: Zerstörer Georg Thiele · Eigenbau: Versorgungsschiff Altmark in 1:100 · Eine Hafenmole selbst konstruiert Diese und viele weitere Themen gibt es in der ModellWerft 07/2020 – ab sofort digital erhältlich und im Zeitschriftenhandel sowie im VTH-Shop: https://shop.vth.de/modellwerft_07_2020-0302007

-

- 1

-

-

- marine

- elektronik

-

(and 7 more)

Tagged with:

-

-

-

Hallole, mal zwischendurch ein kleiner Tipp: nachdem Ralph @taucher das mal geschrieben hatte (klickern), habe ich mich auch abfotographieren lassen: http://3dgeneration.com/3d-figuren/ Es gibt auch andere Anbieter von diesen 3D Figuren Druckern, der war vor der Haustür. Also hin und dann nach ein paar Wochen (zwecks Weihnachten) die Figuren abholen. Ich habe mir 2 bestellt: einmal 1:20 für das Teufels Boot und einmal 1:24 für die Graemsay. Das kam dabei raus: Die Auflösung ist gar nicht schlecht, man kann sogar den Schriftzug aufm Buckel erkennen Nachteil der Dinger ist, dass die aus so einem Pulverzeug gedruckt werden und das ist nicht wasserfest. Ralph hatte das Problem umgegangen, indem er einen Abguss machte aus Resin. Ich hab meine mit Eposeal behandelt, das sollte passen. Und die Figuren sind natürlich nicht beweglich, keine Gelenke drin. Wenn man da was haben möchte: Ich bin über die hier gestolpert: http://figures.thatsmyface.com/custom-action-figures-of-yourself.html Habe aber keine Erfahrung damit, fand das nur interessant. Auch weil es verschiedene Grössen gibt. Grüsse Chris

-

Damen Tug 1907 im Maßstab 1:50 von Harztec-Modellbau

der Bernd posted a topic in Building reports: Ships

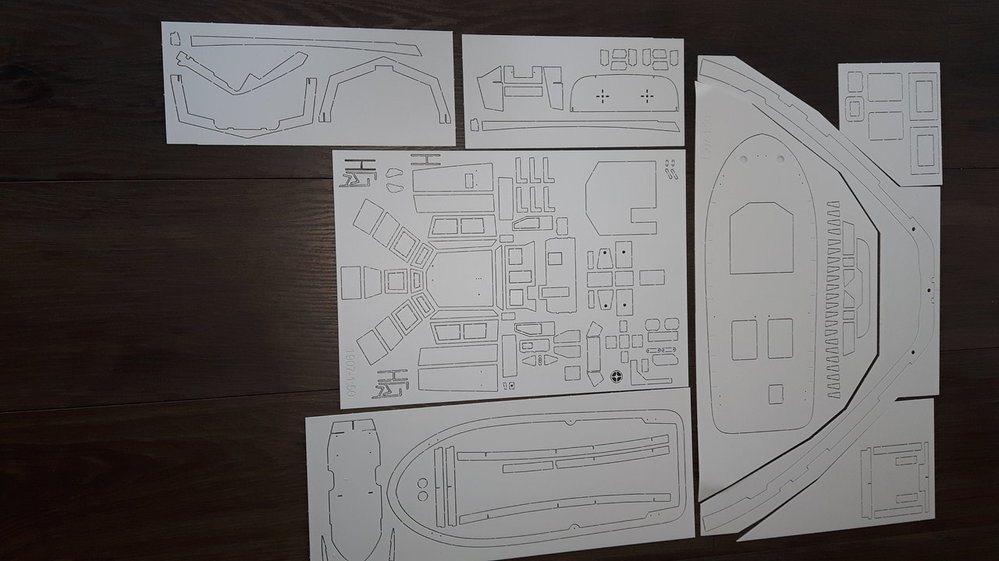

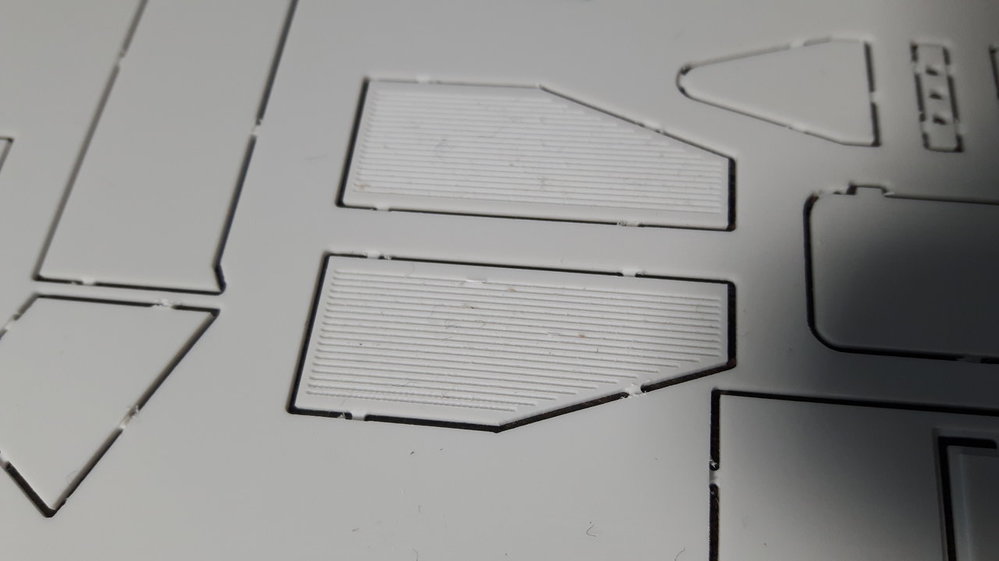

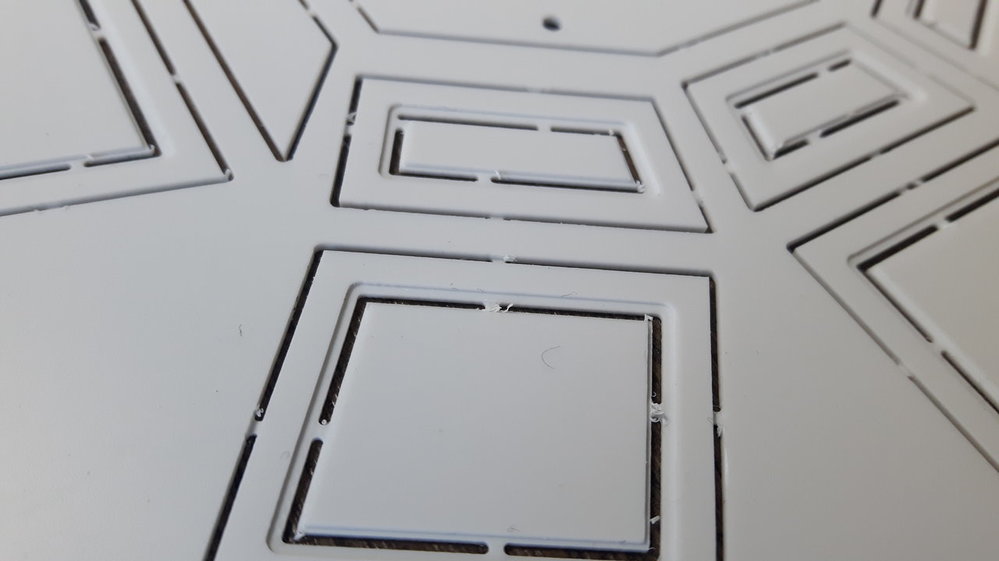

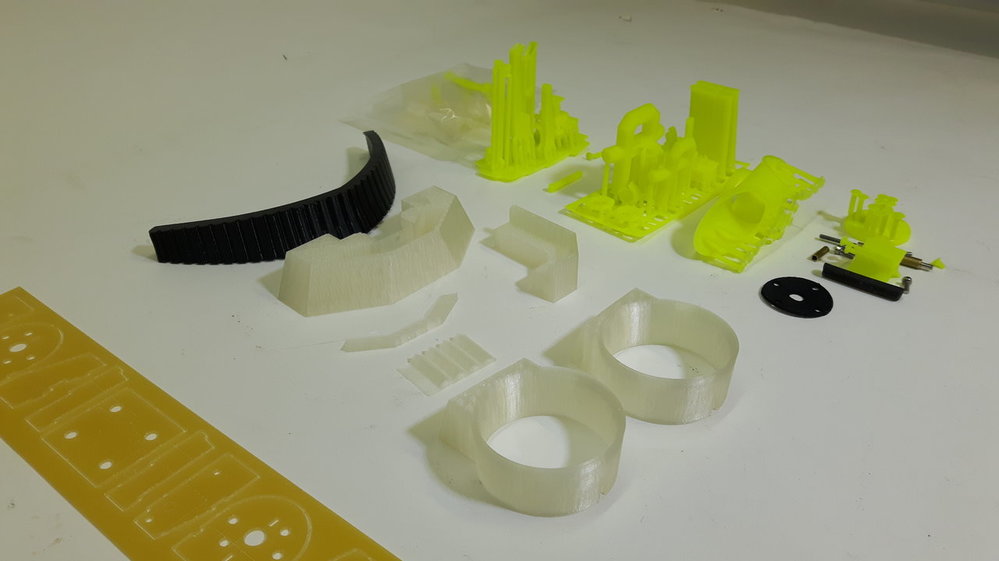

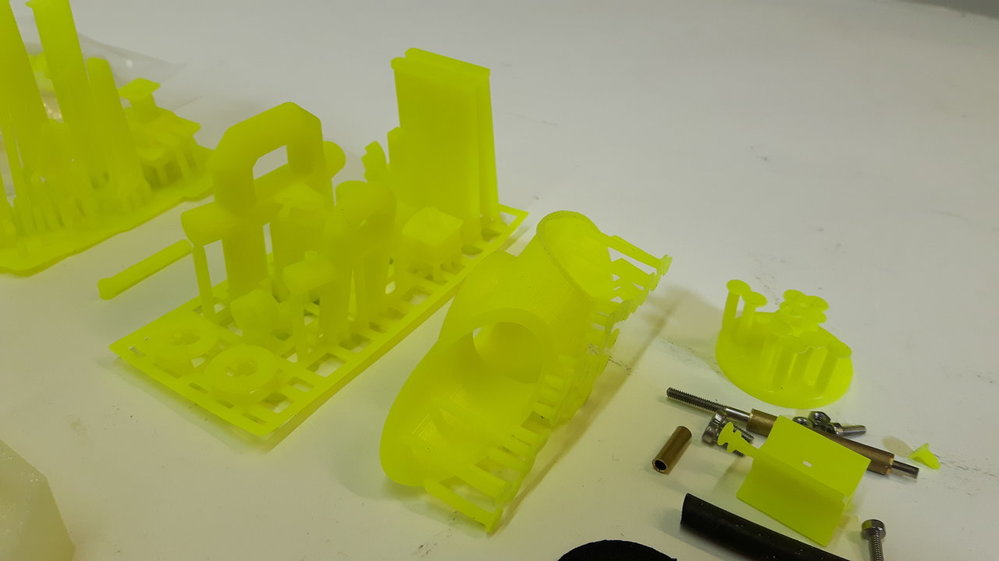

Hallo, ich möchte euch auch einmal etwas aus meiner / unserer Werft berichten. Mein Junior und Ich bauen jeweils einen Damen Tug 1907 im Maßstab 1:50. Als Bausatz haben wir den soeben erhältlichen Material Satz von der Fa. Harztec-Modellbau aus Diepholz gewählt. Weitere Infos zum Materialsatz sind hier zu finden. Wir bauen beide Modelle mit Bugstrahlruder. Die Modelle haben eine Länge von ca. 38 cm, sowie eine Breite von 14 cm. Wer etwas über das Original erfahren möchte, findet auf der Internetseite der Firma Damen einiges an Informationen. Der Material Satz besteht aus einem tiefgezogenem Rumpf, vielen CNC gefrästen Polystyrolteilen und einer Menge Teilen, welche im 3D Druck Verfahren aus verschiedenen Materialien hergestellt wurden. Hier erst einmal Bilder vom Baukasteninhalt Zum Bauvorschrift, werde ich euch in unregelmäßigen Abständen auf dem Laufenden halten. Gruß der Bernd- 2 replies

-

- 2

-

-

- harzmeier

- 1:48 - 1:75

-

(and 3 more)

Tagged with: